Industrielle Aluminiumprofile werden aufgrund ihrer bemerkenswerten Eigenschaften, darunter Festigkeit, Haltbarkeit und Korrosionsbeständigkeit, in verschiedenen Branchen häufig verwendet. Bei der Produktion in großem Maßstab wird die Kosteneffizienz industrieller Aluminiumprofile zu einem entscheidenden Faktor für die Gesamtrentabilität des Herstellungsprozesses. Dieser Artikel untersucht die verschiedenen Aspekte, die zur Kosteneffizienz industrieller Aluminiumprofile bei der Produktion in großem Maßstab beitragen, und bietet Einblicke, wie Hersteller ihre Abläufe optimieren und ihre Wettbewerbsfähigkeit steigern können.

Materialeffizienz und Abfallreduzierung

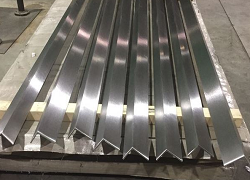

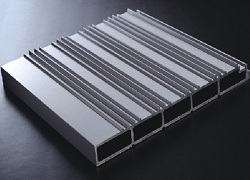

Aluminiumprofile sind für ihr hohes Verhältnis von Festigkeit zu Gewicht bekannt, sodass Hersteller weniger Material verwenden können und dennoch die strukturelle Integrität erhalten bleibt. Diese Materialeffizienz führt direkt zu niedrigeren Rohstoffkosten und weniger Abfall, was zu Gesamtkosteneinsparungen beiträgt. Darüber hinaus ermöglichen fortschrittliche Fertigungstechniken wie Extrusions- und Walzprozesse eine präzise Materialnutzung, wodurch Materialverluste minimiert und die Kosteneffizienz weiter verbessert werden.

Hohe Produktionsraten und Automatisierung

Die Großserienproduktion von industriellen Aluminiumprofilen erfordert hohe Produktionsraten, um die Nachfrage effizient zu decken. Moderne Fertigungsanlagen verwenden automatisierte Maschinen und Produktionslinien, die mit hoher Geschwindigkeit und Präzision arbeiten. Diese automatisierten Systeme senken die Arbeitskosten, minimieren Produktionsfehler und erhöhen den Gesamtdurchsatz, was langfristig zu erheblichen Kosteneinsparungen führt.

Energieeffizienz und Nachhaltigkeit

Industrielle Aluminiumprofile werden in einem sehr energieintensiven Verfahren hergestellt. Fortschritte bei energieeffizienten Technologien haben es den Herstellern jedoch ermöglicht, ihren Energieverbrauch während der Produktion zu senken. Zu diesen Technologien gehören optimierte Schmelz- und Gießprozesse, effiziente Wärmerückgewinnungssysteme und die Nutzung erneuerbarer Energiequellen. Durch die Reduzierung der Energiekosten können Hersteller die Kosteneffizienz industrieller Aluminiumprofile weiter steigern.

Designoptimierung und -anpassung

Die Kosteneffizienz kann auch durch Designoptimierung und -anpassung verbessert werden. Durch die Zusammenarbeit mit Konstrukteuren können Hersteller das strukturelle Design von Aluminiumprofilen optimieren, um bestimmte Leistungsanforderungen zu erfüllen und gleichzeitig den Materialverbrauch zu minimieren. Dieser Ansatz reduziert das Gesamtgewicht des Profils und verbessert die Materialnutzung, was zu Kosteneinsparungen ohne Qualitätseinbußen führt.

Qualitätskontrolle und Konsistenz

Die Aufrechterhaltung einer gleichbleibenden Produktqualität ist für eine kosteneffiziente Produktion von entscheidender Bedeutung. Industrielle Aluminiumprofile müssen strenge Standards erfüllen, um Zuverlässigkeit und Leistung zu gewährleisten. Automatisierte Qualitätskontrollsysteme und strenge Testverfahren helfen Herstellern, Mängel bereits in frühen Produktionsphasen zu erkennen und zu beseitigen. Dieser proaktive Ansatz reduziert Nacharbeit und Ausschuss und minimiert die mit Produktionsfehlern verbundenen Kosten.

Schlussfolgerung

Bei der Produktion im großen Maßstab ist die Kosteneffizienz von größter Bedeutung, um Profitabilität und Wettbewerbsfähigkeit aufrechtzuerhalten. Industrielle Aluminiumprofile bieten zahlreiche Vorteile, die zu ihrer Kosteneffizienz beitragen, darunter Materialeffizienz, hohe Produktionsraten, Energieeffizienz, Designoptimierung und Qualitätskontrolle. Durch die Nutzung dieser Vorteile können Hersteller ihre Abläufe optimieren, Produktionskosten senken und ihre finanzielle Gesamtleistung verbessern. Das Verständnis der Kosteneffizienz industrieller Aluminiumprofile ermöglicht es Herstellern, fundierte Entscheidungen zu treffen und Strategien zu entwickeln, die den Wert bei der Produktion im großen Maßstab maximieren und die Kosten minimieren.